Ежегодная производственная линия мощностью 20 000 тонн сложных удобрений представляет собой сочетание современного оборудования.Низкая себестоимость и высокая эффективность производства.Линия по производству сложных удобрений может использоваться для гранулирования различного композиционного сырья.Наконец, комплексные удобрения с различными концентрациями и формулами могут быть приготовлены в соответствии с фактическими потребностями, эффективно пополнять питательные вещества, необходимые сельскохозяйственным культурам, и решать противоречие между спросом сельскохозяйственных культур и запасами почвы.

Линия по производству комплексных удобрений может производить комплексные удобрения высокой, средней и низкой концентрации для различных культур.Производственная линия не должна быть сухой, требует небольших инвестиций и низкого энергопотребления.

Ролик линии по производству композитных удобрений может иметь различные формы и размеры для сжатия и производства частиц разных размеров.

Вообще говоря, сложное удобрение содержит как минимум два-три питательных вещества (азот, фосфор, калий).Он отличается высоким содержанием питательных веществ и небольшим количеством побочных эффектов.Комплексные удобрения играют жизненно важную роль в сбалансированном внесении удобрений.Это может не только повысить эффективность внесения удобрений, но и способствовать стабильному и высокому урожаю сельскохозяйственных культур.

Как профессиональный производитель оборудования для линий по производству удобрений, мы предоставляем клиентам производственное оборудование и наиболее подходящие решения для различных производственных мощностей, таких как от 10 000 тонн в год до 200 000 тонн в год.

Сырьем для производства комплексных удобрений являются карбамид, хлорид аммония, сульфат аммония, жидкий аммиак, монофосфат аммония, диаммонийфосфат, хлорид калия, сульфат калия, в том числе некоторые глины и другие наполнители.

1) Азотные удобрения: хлорид аммония, сульфат аммония, тиоаммоний, карбамид, кальциевая селитра и др.

2) Калийные удобрения: сернокислый калий, трава и зола и др.

3) Фосфорные удобрения: перфосфат кальция, тяжелый перфосфат кальция, кальциево-магниево-фосфатные удобрения, порошок фосфорной руды и т. д.

1.Линия по производству композитных удобрений отличается низким энергопотреблением, большой производительностью и хорошей экономической выгодой.

2. Производственная линия использует сухую грануляцию, что исключает процесс охлаждения при сушке и значительно снижает затраты на оборудование.

3. Линия по производству комбинированных удобрений компактна и экономична, занимает небольшую площадь.

4. В производственном процессе потребляется мало энергии и нет отходов.Линия по производству композитных удобрений имеет стабильную производительность, надежное качество и длительный срок службы.

5. Линия по производству сложных удобрений может использоваться для производства различного сырья для сложных удобрений.И скорость грануляции достаточно высока.

6. Линия по производству сложных удобрений может производить сложные удобрения в различных концентрациях для удовлетворения потребностей разных клиентов.

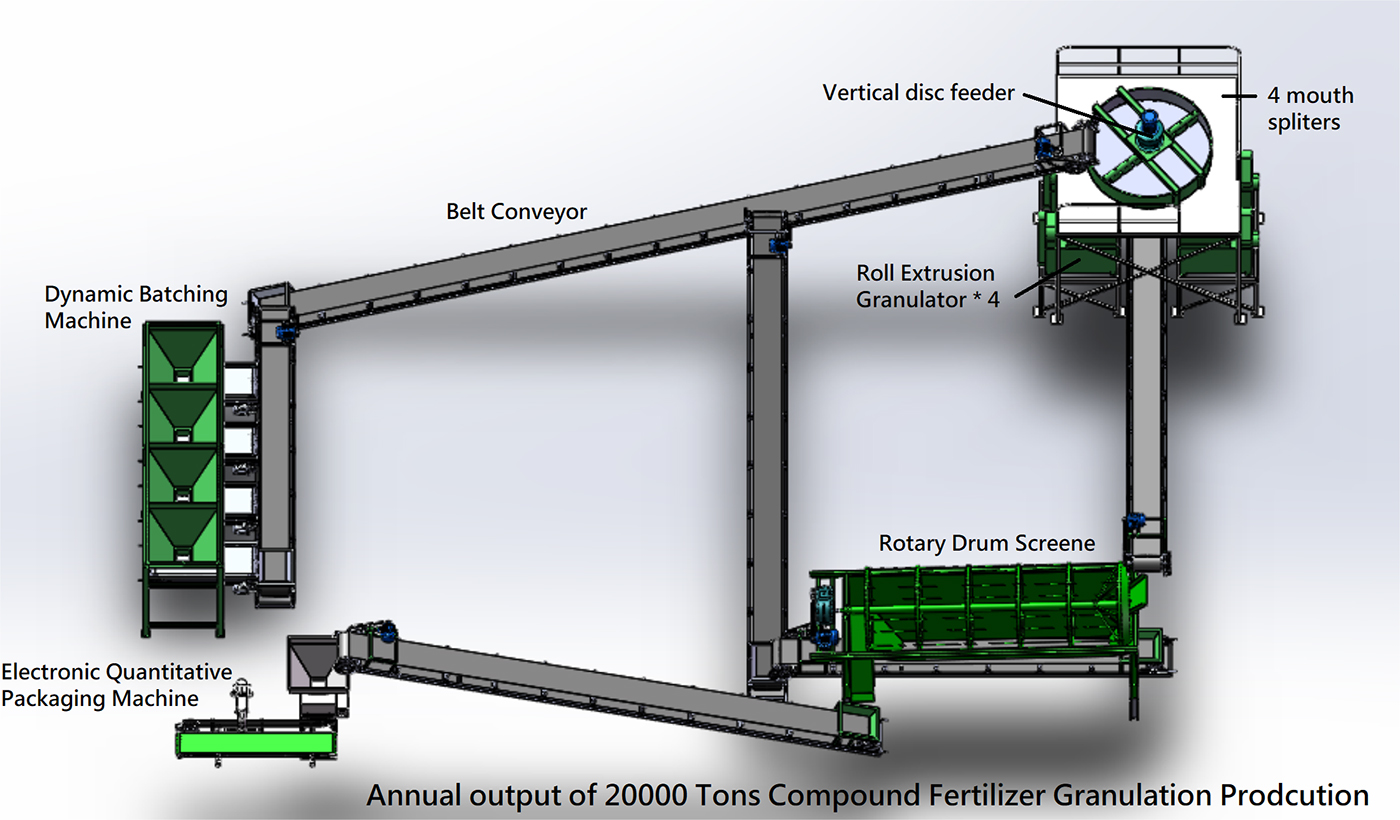

Вообще говоря, линия по производству комплексных удобрений обычно состоит из следующих частей: процесс смешивания, процесс грануляции, процесс дробления, процесс сортировки, процесс нанесения покрытия и процесс упаковки.

1. Динамическая дозирующая машина:

Могут быть использованы ингредиенты более трех материалов.Дозатор имеет более трех бункеров и может увеличивать и уменьшать количество бункеров в соответствии с требованиями заказчика.На выходе из каждого силоса имеется пневматическая электронная дверь.Под силосом он называется бункером, что означает, что нижняя часть бункера представляет собой ленточный конвейер.Говорят, что бункер и ленточный конвейер подвешены на одном конце рычага трансмиссии, другой конец рычага подключен к датчику натяжения, а датчик и часть пневматического управления подключены к компьютеру.Эта машина использует совокупное взвешивание на электронных весах, которое автоматически контролируется контроллером дозирования, и соотношение взвешивания каждого материала определяется по очереди.Его преимущества заключаются в простой конструкции, высокой точности ингредиентов, простоте эксплуатации и надежности использования.

2. Вертикальная цепная дробилка:

Смешайте различные композиционные материалы в определенной пропорции и поместите их в вертикальную цепную дробилку.Сырье будет измельчено на мелкие частицы для удовлетворения потребностей последующего процесса грануляции.

3. Вертикальный дисковый питатель:

После того, как сырье измельчено, оно отправляется в вертикальный дисковый питатель, где сырье смешивается и равномерно перемешивается в смесителе.Внутренняя обшивка смесителя представляет собой пластину из полипропилена или нержавеющей стали.Такое сырье с высокой коррозией и вязкостью нелегко приклеить.Смешанный материал поступает в барабанный гранулятор.

4. Валковый экструзионный гранулятор:

При использовании технологии сухой экструзии процесс сушки отсутствует.В основном он зависит от внешнего давления, поэтому материал сжимается на куски через два обратных зазора роликов.Фактическая плотность материала может увеличиваться в 1,5-3 раза, достигая таким образом определенного норматива прочности.Особенно подходит для мест, где требуется увеличить вес стопки продуктов.Эластичность работы и широкий диапазон адаптации можно регулировать давлением жидкости.Оборудование не только научно и разумно по структуре, но также требует небольших инвестиций, быстрого эффекта и хороших экономических выгод.

5. Роторный барабанный сито:

В основном он используется для отделения готового продукта от переработанного материала.После просеивания квалифицированные частицы подаются в упаковочную машину, а неквалифицированные частицы подаются в вертикальную цепную дробилку для повторного гранулирования, что обеспечивает классификацию продукта и единую классификацию готовой продукции.В машине используется комбинированное сито для простоты обслуживания и замены.Его структура проста и чертова.Удобная и стабильная работа – незаменимое оборудование при производстве удобрений.

6. Электронная количественная упаковочная машина:

После просеивания частиц они упаковываются упаковочной машиной.Упаковочная машина имеет высокую степень автоматизации, объединяя взвешивание, сшивание, упаковку и транспортировку, что обеспечивает быструю количественную упаковку и делает процесс упаковки более эффективным и точным.

7. Ленточный конвейер:

Конвейер играет незаменимую роль в производственном процессе, поскольку соединяет разные части всей производственной линии.На этой линии по производству сложных удобрений мы решили предоставить вам ленточный конвейер.По сравнению с другими типами конвейеров, ленточные конвейеры имеют большую зону покрытия, что делает ваш производственный процесс более эффективным и экономичным.