У нас есть полный опыт работы на линии по производству сложных удобрений.Мы не только сосредотачиваемся на каждом звене производственного процесса, но также всегда понимаем детали процесса каждой производственной линии и плавно достигаем взаимосвязи.Мы предоставляем индивидуальные решения для производственных линий в соответствии с фактическими потребностями клиентов.

Полный производственный процесс является одним из основных преимуществ вашего сотрудничества с Yuzheng Heavy Industries.Мы обеспечиваем технологическое проектирование и изготовление полного комплекта производственных линий барабанного гранулирования.

Комплексное удобрение — сложное удобрение, содержащее азот, фосфор и калий, которое смешивается в определенной пропорции с одним удобрением и синтезируется путем химических реакций.Содержание питательных веществ является однородным, а размер частиц одинаковым.Линия по производству сложных удобрений имеет широкие возможности для гранулирования различного сырья для сложных удобрений.

Комбинированные удобрения обладают характеристиками равномерного гранулирования, яркого цвета, стабильного качества и легкого растворения, которые усваиваются сельскохозяйственными культурами.В частности, относительно безопасно выращивать удобрения из семян.Подходит для всех видов почвы и пшеницы, кукурузы, дыни и фруктов, арахиса, овощей, фасоли, цветов, фруктовых деревьев и других культур.Подходит для базовых удобрений, удобрений, удобрений, удобрений и орошения.

Сырьем для производства комплексных удобрений являются карбамид, хлорид аммония, сульфат аммония, жидкий аммиак, монофосфат аммония, диаммонийфосфат, хлорид калия, сульфат калия, в том числе некоторые глины и другие наполнители.В зависимости от потребностей почвы добавляются различные органические материалы:

1. Экскременты животных: куриный, свиной навоз, овечий навоз, пение крупного рогатого скота, конский навоз, кроличий навоз и т. д.

2, промышленные отходы: виноград, уксусный шлак, остатки маниоки, остатки сахара, отходы биогаза, остатки меха и т. д.

3. Сельскохозяйственные отходы: солома, соевая мука, хлопковый порошок и т. д.

4. Бытовые отходы: кухонный мусор.

5, ил: городской ил, речной ил, фильтрационный ил и т. д.

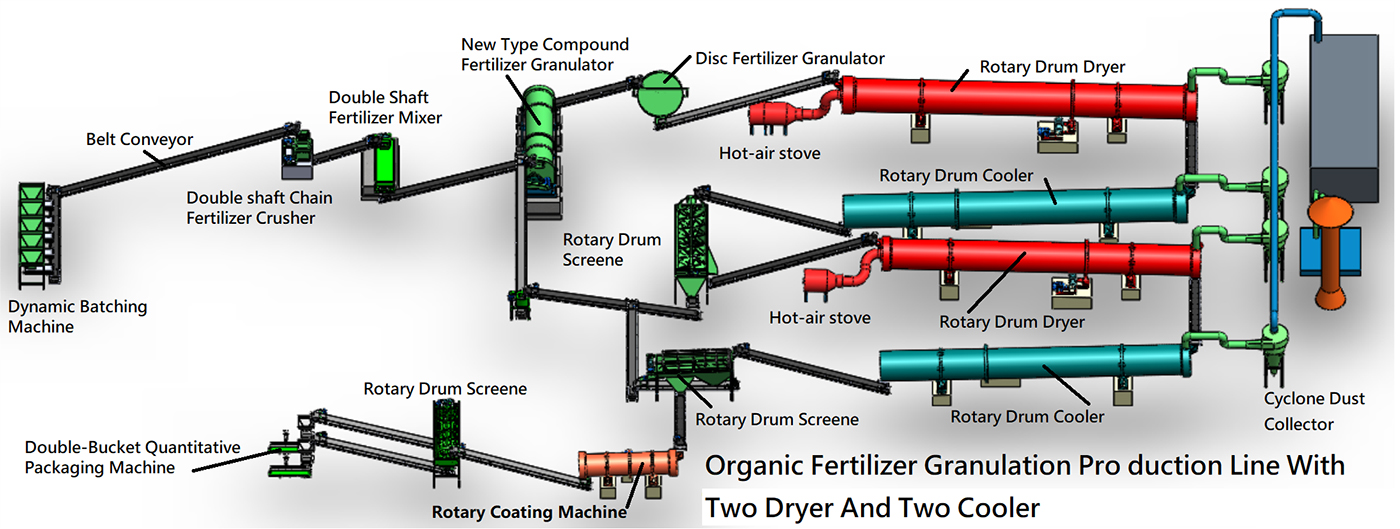

Линия по производству сложных удобрений оснащена динамическим ингредиентом, двухосным блендером, новым гранулятором сложных удобрений, вертикальной цепной дробилкой, барабанным сушильным охладителем, барабанным ситом, машиной для нанесения покрытия, пылеуловителем, автоматической упаковочной машиной. машина и другое вспомогательное оборудование.

Как профессиональный производитель оборудования для линий по производству удобрений, мы предоставляем клиентам производственные линии производительностью от 10 000 до 200 000 тонн в год.

1. Благодаря современной барабанной грануляционной машине степень грануляции достигает 70%.

2. Ключевые компоненты изготовлены из износостойких и коррозионностойких материалов, а оборудование имеет длительный срок службы.

3. Гранулятор с вращающимся барабаном покрыт пластинами из силикона или нержавеющей стали, поэтому материал нелегко прилипнуть к внутренней стенке машины.

4. Стабильная работа, удобное обслуживание, высокая эффективность и низкое энергопотребление.

5. Используйте ленточный конвейер для соединения всей производственной линии для обеспечения непрерывного производства.

6. Используйте два комплекта пылеулавливающих камер для очистки отходящих газов в целях защиты окружающей среды.

7. Разделение труда на двух ситах обеспечивает однородный размер частиц и высокое качество.

8. Равномерное смешивание, сушка, охлаждение, нанесение покрытия и другие процессы делают готовую продукцию превосходной по качеству.

Технологическая схема линии по производству сложных удобрений: ингредиенты сырья → смешивание сырья → грануляция → сушка → охлаждение → сортировка готовой продукции → фрагментация пластиковых частиц → покрытие → упаковка готовой продукции → хранение.Примечание: эта производственная линия предназначена только для справки.

Сырьевые ингредиенты:

В соответствии с рыночным спросом и результатами определения местной почвы карбамид, аммиачная селитра, хлорид аммония, тиофосфат аммония, фосфат аммония, диаммонийфосфат, тяжелый кальций, хлорид калия (сульфат калия) и другое сырье распределяются в определенной пропорции.Добавки, микроэлементы и т.п. используются в качестве ингредиентов в определенной пропорции через ленточные весы.В соответствии с соотношением формулы все сырьевые ингредиенты равномерно подаются от лент к смесителям; этот процесс называется премиксами.Это обеспечивает точность рецептуры и позволяет получать эффективные непрерывные ингредиенты.

1. Смешайте:

Подготовленное сырье полностью перемешивается и равномерно перемешивается, закладывая основу для получения высокоэффективного и качественного гранулированного удобрения.Для равномерного смешивания и перемешивания можно использовать горизонтальный смеситель или дисковый смеситель.

2. Грануляция:

Материал после смешивания и равномерного измельчения транспортируется с ленточного конвейера в новый гранулятор сложных удобрений.При непрерывном вращении барабана материал образует перекатывающееся движение по определенной траектории.Под создаваемым давлением экструзии материал снова объединяется в мелкие частицы и прикрепляется к окружающему порошку, постепенно образуя соответствующую сферическую форму.Гранулы.

3. Сухие гранулы:

Гранулирующий материал необходимо высушить, прежде чем он сможет соответствовать требованиям по содержанию влаги в частицах.Когда сушилка вращается, внутренняя подъемная пластина непрерывно поднимает и выбрасывает формовочные частицы, так что материал находится в полном контакте с горячим воздухом, отводя от него влагу, чтобы достичь цели равномерной сушки.Он использует независимую систему очистки воздуха для централизованного выброса выхлопных газов, экономии энергии и снижения потребления.

4. Охлаждение гранул:

После того как частицы материала высохнут, их необходимо отправить в охладитель для охлаждения.Охладитель соединен ленточным конвейером с сушилкой.Охлаждение может удалить пыль, повысить эффективность охлаждения и использование тепловой энергии, а также дополнительно удалить влагу из частиц.

5. Скрининг:

После охлаждения частиц материала все мелкие и крупные частицы просеиваются через роликовое сито.Некачественные продукты, просеянные с ленточного конвейера в блендер, снова перемешиваются и гранулируются вместе с сырьем.Готовый продукт будет транспортироваться в машину для нанесения составных удобрений.

6. Менинг:

В основном он используется для нанесения однородной защитной пленки на поверхность квазиобработанных частиц, чтобы эффективно продлить срок хранения частиц и сделать частицы более гладкими.После нанесения покрытия это последнее звено всего производственного процесса – упаковка.

7. Упаковка:

В этом процессе используется автоматическая упаковочная машина для количественного анализа.Машина состоит из автоматического весового оборудования, конвейерной системы, запечатывающей машины и т. д. Вы также можете сконфигурировать бункеры в соответствии с требованиями заказчика.Он может осуществлять количественную упаковку сыпучих материалов, таких как органические удобрения и комплексные удобрения.