Токарный станок для компостирования пазового типа Машинаявляется наиболее широко используемой машиной для аэробной ферментации и оборудованием для переворачивания компоста.Он включает в себя пазовую полку, шагающую направляющую, устройство сбора энергии, поворотную часть и передаточное устройство (в основном используется для многотанковых работ).Рабочая часть машины для переворачивания компоста оснащена усовершенствованной роликовой трансмиссией, которую можно поднимать и не поднимать.Подъемный тип в основном используется в сценариях работы с шириной поворота не более 5 метров и глубиной поворота не более 1,3 метра.

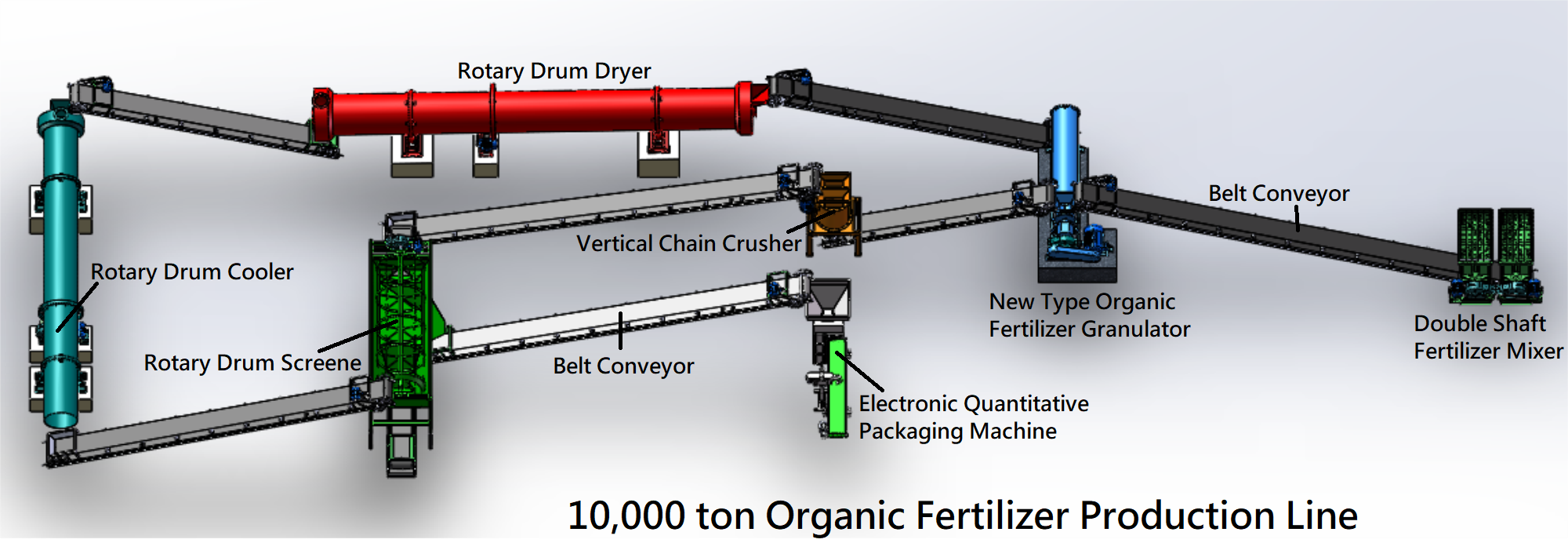

Разработка процесса и производство всей нашей линии по производству органических удобрений.Оборудование производственной линии в основном включает в себя двухосный смеситель, новый гранулятор органических удобрений, роликовую сушилку, роликовый охладитель, роликовое сито, вертикальную цепную дробилку, ленточный конвейер, автоматическую упаковочную машину и другое вспомогательное оборудование.

Органические удобрения могут быть изготовлены из остатков метана, сельскохозяйственных отходов, навоза скота и птицы, а также бытовых отходов.Эти органические отходы необходимо подвергнуть дальнейшей переработке, прежде чем они будут преобразованы в коммерческие органические удобрения, имеющие коммерческую ценность для продажи.Инвестиции в преобразование отходов в богатство абсолютно оправданы.

Линия по производству органических удобрений подходит для:

-- Производство органических удобрений из говяжьего помета.

-- Производство органических удобрений из коровьего навоза.

-- Производство органических удобрений из свиного навоза.

-- Производство органических удобрений из куриного и утиного помета.

-- Производство органических удобрений из овечьего навоза

-- Производство органических удобрений после очистки городских сточных вод.。

1. Он используется в операциях ферментации и удаления воды на заводах по производству органических удобрений, заводах по производству комплексных удобрений, заводах по производству шламовых отходов, садовых фермах и грибных плантациях.

2. Подходит для аэробной ферментации, может использоваться в сочетании с солнечными ферментационными камерами, бродильными резервуарами и переключателями.

3. Продукты, полученные в результате высокотемпературной аэробной ферментации, могут быть использованы для улучшения почвы, озеленения садов, покрытия свалок и т.п.

Ключевые факторы контроля зрелости компоста

1. Регулирование соотношения углерода и азота (C/N)

Подходящее соотношение C/N для разложения органических веществ обычными микроорганизмами составляет около 25:1.

2. Контроль воды

Фильтрация воды в компосте при фактическом производстве обычно контролируется на уровне 50–65%.

3. Управление вентиляцией компоста

Вентилируемая подача кислорода является важным фактором успеха компоста.Обычно считается, что содержание кислорода в куче составляет 8–18%.

4. Контроль температуры

Температура является важным фактором, влияющим на бесперебойную работу микроорганизмов компоста.Температура ферментации высокотемпературного компоста составляет 50-65 градусов Цельсия, что является наиболее распространенным методом в настоящее время.

5. Контроль кислотной солености (PH)

PH является важным фактором, влияющим на рост микроорганизмов.pH компостной смеси должен быть 6-9.

6. Контроль запаха

В настоящее время для дезодорации используют все больше микроорганизмов.

1, навоз животных: куриный навоз, свиной навоз, овечий навоз, коровий навоз, конский навоз, кроличий навоз и т. д.

2. Промышленные отходы: виноград, уксусный шлак, остатки маниоки, остатки сахара, отходы биогаза, остатки меха и т. д.

3. Сельскохозяйственные отходы: солома, соевая мука, хлопковый порошок и т. д.

4. Бытовые отходы: кухонный мусор.

5. Шлам: городской ил, речной ил, фильтрационный ил и т. д.

Основной процесс производства органических удобрений включает: измельчение сырья → ферментация → смешивание ингредиентов (смешивание с другими органо-неорганическими материалами, NPK≥4%, органика ≥30%) → грануляция → упаковка.Примечание: эта производственная линия предназначена только для справки.

Мы можем не только предоставить полную систему линий по производству органических удобрений, но также предоставить отдельное оборудование в соответствии с фактическими потребностями.

1. Линия по производству органических удобрений использует передовую технологию производства, которая позволяет одновременно производить органические удобрения.

2. Используйте новый запатентованный специальный гранулятор для органических удобрений с высокой скоростью грануляции и высокой прочностью частиц.

3. Сырьем, производимым с помощью органических удобрений, могут быть сельскохозяйственные отходы, навоз скота и птицы, а также городские бытовые отходы, а сырье широко адаптируется.

4. Стабильная производительность, коррозионная стойкость, износостойкость, низкое энергопотребление, длительный срок службы, удобство обслуживания и эксплуатации и т. д.

5. Высокая эффективность, хорошая экономическая выгода, мало материала и регранулятора.

6. Конфигурацию и производительность производственной линии можно отрегулировать в соответствии с требованиями заказчика.

Оборудование для производства органических удобрений включает в себя ферментационное оборудование, двухосный смеситель, новую машину для гранулирования органических удобрений, роликовую сушилку, барабанный охладитель, барабанное просеивающее устройство, силос, автоматическую упаковочную машину, вертикальную цепную дробилку, ленточный конвейер и т. д.

Процесс производства органических удобрений:

1) процесс брожения

Самосвал засушливого типа является наиболее широко используемым бродильным оборудованием.Рифленый штабелер состоит из бродильного резервуара, шагающей направляющей, системы питания, устройства перемещения и многолотовой системы.Опрокидывающая часть приводится в движение продвинутыми роликами.Гидравлический флиппер может свободно подниматься и опускаться.

2) процесс грануляции

Новый тип гранулятора органических удобрений широко используется при гранулировании органических удобрений.Это специальный гранулятор для сырья, такого как экскременты животных, гниющие фрукты, кожура, сырые овощи, зеленые удобрения, морские удобрения, фермерские удобрения, три вида отходов, микроорганизмы и другие органические отходы.Он обладает преимуществами высокой скорости грануляции, стабильной работы, долговечного оборудования и длительного срока службы и является идеальным выбором для производства органических удобрений.В корпусе этой машины использована бесшовная труба, которая более долговечна и не деформируется.В сочетании с конструкцией безопасной док-станции работа машины становится более стабильной.Прочность на сжатие нового гранулятора органических удобрений выше, чем у дискового и барабанного грануляторов.Размер частиц можно регулировать в соответствии с требованиями заказчика.Гранулятор наиболее подходит для прямой грануляции органических отходов после ферментации, экономя процесс сушки и значительно снижая производственные затраты.

3) процесс сушки и охлаждения

Содержание влаги в частицах после грануляции в грануляторе высокое, поэтому их необходимо высушить, чтобы они соответствовали стандарту содержания воды.Сушилка в основном используется для сушки частиц определенной влажности и размера при производстве органических удобрений.Температура частиц после сушки относительно высока, и их следует охладить, чтобы предотвратить слипание удобрений.Охладитель используется для охлаждения частиц после сушки и используется в сочетании с роторной сушилкой, что может значительно повысить эффективность охлаждения, снизить трудоемкость, увеличить урожайность, дополнительно удалить влагу из частиц и снизить температуру удобрений.

4) процесс отбора

На производстве, чтобы обеспечить однородность готового продукта, частицы перед упаковкой следует просеивать.Роликовые просеивающие машины — это обычное просеивающее оборудование в процессе производства сложных и органических удобрений.Он используется для разделения готовой продукции и несоответствующих агрегатов и дальнейшей классификации готовой продукции.

5) процесс упаковки

После активации упаковочной машины гравитационный питатель начинает работать, загружает материал в весовой бункер и через весовой бункер помещает его в мешок.Когда вес достигает значения по умолчанию, гравитационный питатель перестает работать.Оператор забирает упакованные материалы или кладет упаковочный мешок на ленточный конвейер к швейной машине.